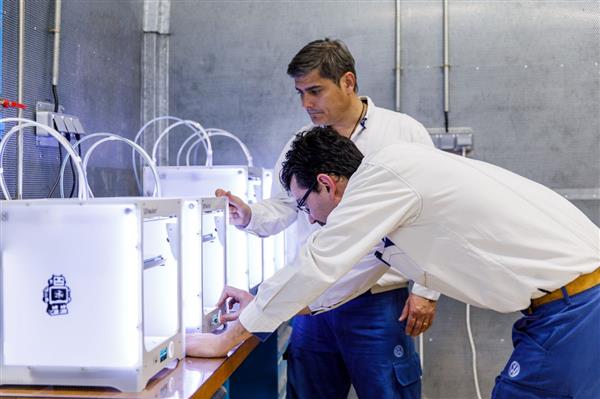

Volkswagen uspeva da uštedi prilikom proizvodnje. U svojoj fabrici u Portugalu koristeći 3d štampu uspeli su da naprave delove i alate koji su specifičnog dizajna. 3d štampači su omogućili ovom proizvođaču automobila da delove i alate proizvede brže nego što se to radi tradicionalnim metodama. Pored toga, 3d štampa je drastično jeftinija.

Inženjeri u ovoj kompaniji koriste 3d štampače kako bi napravili delove koji su specifični baš za ovog proizvođača. Do sada oni su morali da čekaju da se eksterno proizvedu delovi i alati, što je oduzimalo mnogo vremena. Sa 3d štampom, smanjili su potrošeno vreme za 95%, dok su smanjili utrošeni novac za čak 90%.

Tako se npr. sada u fabrici proizvodi zaštita od bušenja za točak (na slici iznad), i košta 21€. Dok nisu imali 3d štampače, proizvodnja ovog dela u drugim fabrikama koje su angažovali eksterno koštala je 800€. Znatna je razlika i u utrošenom vremenu. Uz pomoć 3d štampe deo je napravljen za deset dana, dok je ranije bilo potrebno čak 56 dana, prenosi portal 3ders.

Volkswagen Autoeuropa fabrika proizvede oko 100.000 automobila godišnje i zapošljava 4000 ljudi. Prošle godine su proizveli 1000 delova uz pomoć 3d štampe. To znači da su uštedeli 150.000€ zahvaljujući upotrebi aditivne proizvodnje. Proizvodnja u ovoj fabrici je napredovala ne nekoliko frontova zahvaljujući upotrebi 3d štampe. Ne samo da je moguće napraviti specifične i geometrijski kompleksne delove, već je moguće i napraviti potpuno inovativna dizajnerska rešenja, i to sve znatno brže štedeći uloženi novac.

Na sledećem snimku možete pogledati kako izgledaju neki od delova koji su 3d štampani u ovoj fabrici.

(Photo: www.3ders.org)

Skorašnji Komentari